技術丨鋼絲膠帶提升機落架的緊急處理

我公司水泥粉磨系統是一條立磨加球磨的雙閉路聯合粉磨系統,于2010年10月順利達產達標,正式投入生產,主機設備配置為CKP240立磨加Ф4.8×9.5m球磨,系統設計臺時為175t/h,經過一系列技術改造,現有綜合臺時已達到215t/h以上,尤其是在粉磨PC32.5標號的水泥時,臺時可達到260t/h,而我公司入水泥庫提升機的設計輸送能力為250t/h,在2012年9月份曾連續兩次出現膠帶提升機落架現象,嚴重影響了正常生產和水泥發運。

1、問題分析

該公司入水泥庫提升機為TGD630膠帶式提升機,自投產一直運轉平穩,無刮殼體、掉斗等其它硬性傷害,之所以頻繁落架,經現場勘察結合中控操作分析如下。

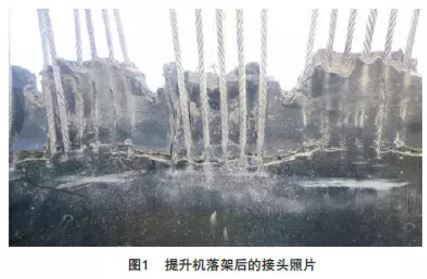

(1)膠帶接頭處膠皮老化嚴重,出現膠皮與鋼絲脫骨現象,使膠帶與鋼絲失去了原有的粘合力,見圖1。

(2)入庫水泥溫度長期在120-130度之間,而膠帶的最高耐熱溫度是150度,使得膠帶老化較快。

(3)由于膠帶提升機接頭夾板的材質是鋁合金的,導熱快且比較集中,熱量無法釋放。

(4)TGD630膠帶提升機的最大提升量為250t/h,而水泥磨的臺時有時高達260t/h,導致提升機運行負荷大,而接頭恰好又是膠帶的薄弱點。

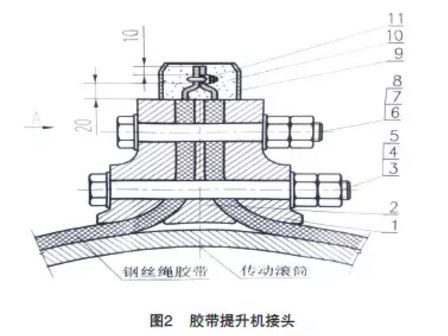

(5)設備自身的缺陷,膠帶接頭處鋼絲接頭固定卡太少,且鋼絲露出太短,吃力不夠,包膠量少,見圖2。

1、膠帶壓板 2、膠帶墊板 3、高強螺栓M24 4、高強螺母M24 5、墊圈M24 6、高強螺栓M22 7、高強螺母M22 8、墊圈M22 9、填料箱 10、填料 11、鋼絲繩卡

2、處理方案

通過現場觀察,提升機膠帶本體并未出現任何安全隱患,落架僅是由于接頭處鋼絲抽芯引起的,如整體更換不僅浪費而且維修周期較長,該公司采取在線重做接頭的處理方式,既節省了大量維修費用,又縮短了維修時間,實施方案如下。

(1)拆除提升機頂部殼體,用繩子測量兩側落架后接頭位置,然后分別在對應位置處開600×600的方孔,并在提升機頂部用工字鋼制作吊裝架。

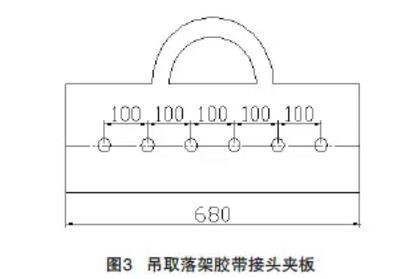

(2)根據料斗尺寸制作四塊如圖3所示的夾板,在開口處找到斷裂口,將其附近的幾個斗子摘除,在靠近接頭處用兩塊夾板夾住,吊耳處掛好10t手拉葫蘆(58m提升機落架時上行線8t,下行線3t)。

(3)用200t吊車,將其掛鉤由提升機頂部緩慢放入可體內的斷口處,并將手拉葫蘆的另一端掛在吊鉤上,緩慢提起膠帶。

(4)將兩側提起后,分別掛在預先制作好的吊裝架上,然后打開尾部滑到,看是否具備提高350mm的量,如不具備可考慮將尾部滑到提高一部分。

(5)用手拉葫蘆緩慢將接頭拉起400mm重新制作接頭。

(6)按比例制作填料,放入接頭填料箱里搗實,常溫下養護24h。

(7)打慢轉,檢查變形嚴重的料斗,并進行更換,最后回復提升機殼體及滑到密封。

3、改進措施

針對提升機膠帶本體完好無損,接頭出現抽芯現象,我公司相應做了一下幾點改進:

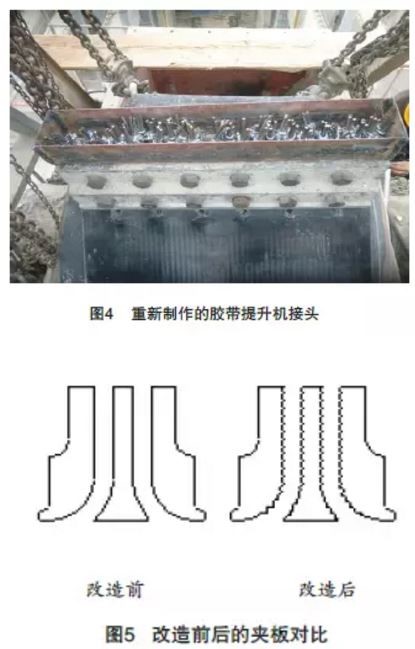

(1)將填料箱尺寸增大或改為灌鉛的(如圖4所示),加強膠體與鋼絲繩之間的粘合力,同時調整相對稱位置的配重重量,避免偏重。

(2)對鋼絲繩接頭,由單排卡子變為雙排卡子,緊固方式由原來對稱2根連接改為3根連接,而且第一排與第二排交叉作用。

(3)將夾板的作用面,由平滑的改為波浪面,增加夾板對膠帶及鋼絲繩的作用力(如圖5所示)。

4、總結

通過以上處理方案及改進,該公司再未出現過膠帶提升機落架現象,不僅為公司降低了維修費用,而且還節省了檢修時間,采用此方法落架后修復僅需4天,可使設備盡快回復生產,保證水泥的正常生產和發運,對于其它水泥機械膠帶提升機,我們主動利用檢修的時間對接頭進行改進,取得了良好的使用效果。

作者:卜江江

來源:《四川水泥》

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號