技術 | 降低熟料生產能耗的技改案例

某公司一條5000t/d的水泥熟料生產線于2005年6月建成投產,由于局部設計不合理,生料磨、回轉窯長期處于設計臺產及設計能耗指標的低位水平運行。生料磨產量、窯產量、生料電耗、熟料電耗、標準煤耗等經濟指標和行業同型號同規格生產線相比較,有明顯的差距。降低熟料生產能耗成本,減少碳排放,提高熟料及水泥產品市場競爭力成為企業發展的迫切需求。本文就圍繞燒成系統節能降耗目標實施的一系列改造措施進行介紹,以資參考

存在的問題

該條5000t/d的水泥熟料生產線回轉窯規格西4.8 m×72m,配套雙系列五級預熱器帶內徑7400mm雙噴騰TDF型窯外分解爐,篦冷機采用TC一12102型第三代篦冷機,篦床實際面積119.3㎡,配備PCF系列冷卻風機,窯尾高溫風機采用W6—2X4014N031.5F型雙吸口式風機,生料粉磨配置德國非凡公司生產的MPS5000B型立式輥磨。技改前生料磨產量473.9t/h,窯產量208.3t/h,生料電耗20.84kWh/t,熟料電耗32.92kWh/t,標準煤耗115.19kg/t。對回轉窯主電機電流、C1筒出口溫度、C5筒錐體溫度、篦冷機二段壓力、分解爐出口溫度以及原料磨主機電流、出磨風溫等生產運行參數進行分析,公司認為,限制生產線產能發揮的因素主要是:

回轉窯煅燒能力不足、篦冷機高溫區風機風壓小、分解爐煤粉燃燒效果差、大型風機及循環風機效率低、煤粉秤下煤不穩、人料生料秤波動大等六個方面。

充分論證制定方案,確定了更換燃燒器提高窯的煅燒能力;改造篦冷機高溫區風機改善熟料急冷效果;分解爐增加撒料板改善燃燒狀況;改造高溫風機、循環風機集風口來提高風機效率;改造生料秤穩定入窯喂料量;煤粉倉內增加消風錐體及管道解決轉子秤斷煤;控制入磨石灰石粒度及調整立磨擋料圈高度進而降低生料制備電耗等技改內容及目標。

改造實施

2.1更換燃燒器

原燃燒器設計為圓柱形三通道燃燒器,燃料燃燒火焰為柱形長焰,熱力分散,煅燒溫度不足,窯頭火焰溫度為1600~1750℃,延緩C₃S形成和發育的時間,熟料礦物C₃S與正常內控要求55.0%±5%對比降低7.0%~10.0%,fCaO與公司內控標準≤1.2%相比升高0.6%~2.0%,窯加產時物料嚴重欠燒,出現跑生料等問題。將圓柱形三通道燃燒器更換為新型四通道燃燒器(見圖1)。

圖1更換新型四通道燃燒器

新型四通道燃燒器可實現高速螺旋前進的旋流風與高速射出的軸流風碰撞疊加,可調節火焰發散程度以及可調火焰長短、粗細,進而使風、煤}昆合更加充分,燃燒非常迅速且完善,同時中心風促使中心部分煤粉和CO的燃燒更為充分,并起到穩流作用,窯的煅燒力明顯提高。生料配料成分及熟料三率值控制KH:0.90±0.02、SM:2.45±0.1、上M:1.4±0.1基本不變,更換新型四通道燃燒器后窯頭火焰溫度(圖1c)為1750~1950℃,縮短C₃s形成和發育的時間,加速熟料的燒成,熟料礦物C₃S為52.0%一57.0%,fCaO為0.6%一1.2%,均符合公司過程質量內控標準要求,熟料質量提高,性能穩定窯頭用煤量由15.0t/h下降至13.5t/h。

2.2改造篦冷機高溫區風機

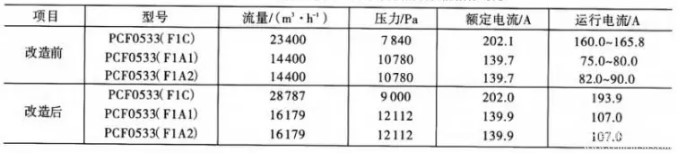

篦冷機用風原則是用最少的風量冷卻更多的熟料,但要確保冷風有一定的穿透力,必須給以適當的風量和足夠的風壓,才能保證篦冷機的熱交換效率。熟料結粒均齊料層可適當加厚,結粒細小能可適當減薄,但總的調整方向就是合理加厚料層。一段時間以來,篦冷機運行期間,料層厚度增加10~20mm時,高溫區風機運行達到全壓狀態,電流下降60~80A,電機長期70%負荷運行,高溫風機能力發揮不夠,導致窯前供風能力不足,二次風溫度僅為960℃。對比同規模生產線的風機配置,該生產線明顯偏小(見表1),為提高一風室 風機和固定篦板風機的風壓和風量,重新購置了2臺F1A風機的葉輪進行更換;對F1C風機則整體更換,具體參數如表2。

表1同規模生產線風機配置表

表2 F1A1、F1A2葉輪改造、F1C風機更換前后性能指標對比

改造后高溫區料層厚度可以正常控制,二風室壓力5500Pa,二次風溫、三次風溫比以前提高約50℃,熟料急冷效果得以改善。

2.3分解爐增設撒料裝置

分解爐燃燒效果差,當煤質發生變化,或者喂料量增加,出現分解爐出口溫度徘徊在850℃左右,增加用煤也不能達到標準溫度870~880℃范圍,反而導致分解爐出口的CO由700ppm急劇上升到350ppm,C5筒下料錐體溫度偏高(930℃),提高預熱器通風量,雖然燃燒狀況好轉,但是引起高溫風機電耗增加200kWh/h。利用錯峰生產停機時機,增設了分解爐撒料裝置(圖2)。

圖2增設分解爐撒料裝置

撒料板使物料和氣流分布更加均勻,一方面變了分解爐內溫度的分布,煤粉不完全燃燒情況得到改善,分解爐用煤量降低了1~2t/h,高溫風機轉速降低50r/rain,噸熟料用電降低0.8kwh;分解爐出口負壓降低200Pa,高溫風機用電降低200kWh/h,煤耗、電耗改善效果明顯。

2.4改造高溫風機及循環風機集風口

風機集風口與葉輪吸風口之間一靜一動,為了避免碰撞、摩擦,間隙一般為10~15mm,實際因變形、磨損等,間隙更大,導致渦流回流,影響風機效率。對集風口進行包邊處理(見圖3),加強密封防止漏風,將回流內漏風減到最低。改造后,高溫風機、循環風機效率提高,電流下降15~25A,有效降低了熟料綜合電耗。

圖3高溫風機、循環風機集風121改造

2.5穩定入窯喂料量

入窯生料喂料秤說明書及廠家提供設備參數顯示,喂料秤的計量精度為±2%,但經過對喂料量反饋的實時跟蹤和對采集的數據分析,發現喂料量累計偏差達到近5.0%,瞬時偏差最高達10.5%,遠遠高于目標值。進一步觀察發現,當喂料秤反饋值與中控給定值出現偏差后,喂料秤自控系統響應時間滯后,從而造成喂料量瞬時大幅波動。

溝通生料秤廠家,調整PLC控制器,增加配重;改造收塵風機葉輪,提高風量,保證秤體負壓狀態。改逅后生料秤波動差值由15t縮小到8t(見圖4),為回轉窯穩定運行創造了條件。

圖4穩定入窯喂料量改造效果

2.6煤粉倉內增加消風錐體及管道

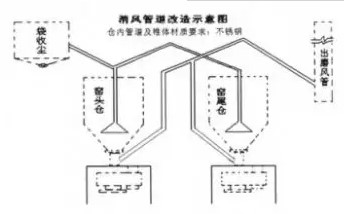

窯頭窯尾采用菲斯特DRW轉子秤,改前頭煤秤斷煤現象頻繁發生。為解決這一問題,公司自行設計加工、增設煤粉倉內消風錐體及管道,并將秤體消風管道聯接到負壓更大的煤磨出磨風管(見圖5)。

圖5消風錐體及管道改造示意圖

煤粉倉內增加消風錐體及管道的主要作用是消減煤粉倉內多余空氣。煤粉倉內增加消風管道的直徑為300mm,同時增設直徑150mm一段內管作為變徑,徑縮后增加風速,出風口連接袋收塵器進風口管道,確保煤粉秤內的消風效果。另外安裝有可調蝶閥,磨機運行時,打開該蝶閥,利用磨機系統通風為轉子秤消風,煤磨停機時,關閉消風管道閥,用煤倉頂袋收塵器為轉子秤消風,確保煤粉不會反流到出磨風管內。改造后煤粉倉內、秤內空氣阻力明顯改善,煤秤斷煤現象得到控制。

2.7控制入磨石灰石粒度和調整立磨擋料圈高度

生料立磨擋料圈高度是影響生料電耗的關鍵因素之一,擋料圈的高度要根據不同物料特I生選取。原設計擋料圈高度為90mm,利用避峰停機,擋料圈割了3次,每次割10mm,又加高補焊了一次,通過4次反復試驗,終于找到高度和磨電流最佳結合點, 有效地降低了生料電耗。目前石灰石粒度小,擋料圈高度為65mm,臺時提高到510t/h,磨主電機電流由改造前230A下降到190A,磨機運行平穩。

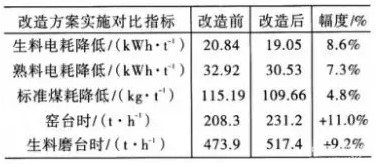

3改造效果

通過上述改造方案的實施,各項經濟指標明顯改善,系統在節能降耗、降本增效上邁出了一大步(見表3)。改造投入42.9萬元(燃燒器31.8萬元,分解爐撒料板4.8萬元,篦冷機風機改造4.1萬元,煤粉倉消風改造1.6萬元,大風機改造0.6萬元),經測算生料、熟料臺時產量提高,電耗煤耗降低,年僅煤電成本下降近千萬元,系統產量從4999t/d提高到5750t/d,達到同規格生產線較好水平。

表3改造方案實施前后指標對比表

結束語

我們清楚地看到,技改后我公司的窯磨臺時增產顯著,相關能耗指標改善明顯,但是這些能耗蝶指標距離水泥企業水泥分布能耗先進值還尚有一定差距,例如生料制備工段還有約3.0kWh/t降耗的空 間,熟料燒成工段標煤耗還有約4.5kg/t降耗空間,這些都是我們今后進一步改造的方向。

當然,降低熟料相關能耗指標的其他途徑還很多,需要在實踐中不斷總結,譬如從設備性能方面,系統用風不當熱器出口廢氣量偏大,導致過多廢氣帶走的熱損失問題,預熱器旋風筒下料管翻板閥的軸向漏風和內漏風問題,設備大修后的系統密封不徹底問題,以及修復磨損的澆注料減少散熱損失問題等等;從物料特性方面,需要不斷優化生料配料管理措施,控制熟料KH、SM過高造成生料易燒性變差,進而增加用煤量來確保熟料煅燒溫度問題。應在確保熟預料早、后期強度和性能的前提下,優化配料,控制熟料飽和比、硅酸率適當范圍,提高生料易燒性,降低熟料燒成煅燒溫度,減少窯內煤粉用量方面繼續改進。

來源:《堯柏特種水泥集團有限公司》

作者:賈兆義

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號