技術(shù) | 水泥窯協(xié)同處置廢棄物投加位置12個設(shè)置原則,你知道嗎?

水泥窯燒成系統(tǒng)是極其復(fù)雜的熱工設(shè)備,燃燒和工藝都錯綜復(fù)雜,工作機(jī)理也是極度非線性的,研究起來非常困難。按照燃燒學(xué)相關(guān)原理,通過對廢棄物投加口和燃燒進(jìn)行優(yōu)化,可以減少對窯產(chǎn)量和窯況的影響,并且可以降低NO₂和CO的排放。水泥窯協(xié)同處置廢棄物既要保證焚毀效果又不影響正常的熟料煅燒,可供選擇的加入點(diǎn)并不多。廢棄物的理化形態(tài)決定燃燒速度,水分的帶人會增加系統(tǒng)的熱負(fù)荷,因此在有限的空間和停留時間內(nèi),如何科學(xué)地設(shè)置投加口位置,最大程度地減少對熟料生產(chǎn)的影響是整個協(xié)同處置的關(guān)鍵。本文根據(jù)水泥工藝、懸浮預(yù)熱、氣固學(xué)原理、水泥窯協(xié)同相關(guān)工藝設(shè)備等理論,對分解爐開口位置原則和優(yōu)化設(shè)置等方面進(jìn)行總結(jié)和整理。

1.問題提出

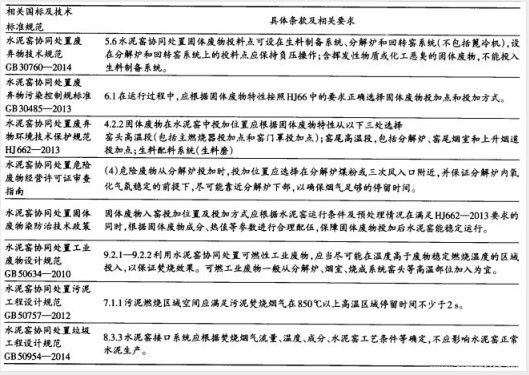

水泥窯協(xié)同處置廢棄物,國家出臺了一系列的國家標(biāo)準(zhǔn)和技術(shù)規(guī)范,整理和統(tǒng)計相關(guān)技術(shù)標(biāo)準(zhǔn)規(guī)范,其中對投加口的要求見表1。其中《水泥窯協(xié)同處置廢棄物環(huán)境技術(shù)保護(hù)規(guī)范》附錄A投加位置用圖示標(biāo)示出來,對投加開口位置更加明確。《水泥窯協(xié)同處置危險廢物經(jīng)營許可證審查南》附表1對水泥窯的危險廢物投加位置和投加設(shè)施規(guī)定更加具體。

表1水泥窯協(xié)同廢棄物相關(guān)國標(biāo)和技術(shù)規(guī)范對投加位置要求

通過對水泥協(xié)同處置廢棄物的相關(guān)技術(shù)規(guī)范投加口的梳理和總結(jié),投加口位置選擇主要有窯頭、窯尾煙室、分解爐和生料磨,其中分解爐是主要的投加位置。《水泥窯協(xié)同處置廢棄物環(huán)境技術(shù)保護(hù)規(guī)范》要求,選擇投加位置應(yīng)根據(jù)廢棄物的特性而定,這是從環(huán)境保護(hù)要求和廢棄物處置角度為基本出發(fā)點(diǎn)。

總的原則是要保證固體廢棄物在高溫段停留時間,時間越長越有利于廢棄物焚燒,同時盡量減少對熟料煅燒、水泥生產(chǎn)的影響。其中《水泥窯協(xié)同處置危險廢物經(jīng)營許可證審查指南》規(guī)定相對比較具體,那就是分解爐的投加位置應(yīng)選擇在煤粉或三次風(fēng)人口,在保證分解爐的氧化氣氛下盡量靠近分解爐下部。這些都是原則性的要求,投加口具體位置并沒有要求,而分解爐的型式也是多種多樣,即使同一爐型分解爐的各部分尺寸也各有差別。目前水泥窯協(xié)同企業(yè)對投加開口位置還未完全引起足夠的重視,以至于水泥窯協(xié)同處置廢棄物實(shí)際運(yùn)行中發(fā)現(xiàn)焚燒廢棄物對窯況影響大,熱耗高、產(chǎn)量影響大等問題比較突出。開口位置也是在不斷的改動摸索試驗(yàn),造成很大的被動。

2.資料準(zhǔn)備

現(xiàn)場實(shí)地查看工藝布置,在了解工藝設(shè)備基礎(chǔ)上,確定分解爐開口位置前需要了解和掌握以下資料或者技術(shù)文件:

分解爐的型式和結(jié)構(gòu)、各部位尺寸,分解爐的三次風(fēng)進(jìn)口位置;分解爐尾煤投加點(diǎn)位置,分解爐四級下料位置;SNCR脫硝系統(tǒng)氨水投加位置,是否設(shè)置空氣分級、燃料分級、生料分級,級位置如何,了解煙室和五級旋風(fēng)筒、分解爐結(jié)皮情況,煙室結(jié)構(gòu)、五級下料管人煙室位置等,縮口位置設(shè)置晴況,在線監(jiān)測數(shù)據(jù)等。

3.相關(guān)理論支持

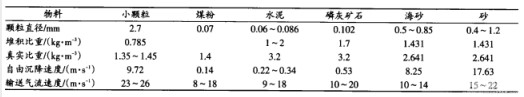

根據(jù)氣固分離理論,可以得出顆粒在垂直管道氣流運(yùn)動的向上速度和沉降速度主要影響因素是氣流的速度,顆粒的當(dāng)量直徑,顆粒的堆積密度,見表2。顆粒的自身重力是發(fā)生顆粒沉降的最主要原因,并且顆粒尺寸和密度越大,越容易沉積。所以廢棄物投加位置選擇在風(fēng)速較大,且設(shè)置位置盡量沿氣流方向靠上,防止顆粒沉降到窯尾煙室內(nèi),同時要考慮物料的粒徑和密度。

表2推薦的實(shí)際輸送氣速數(shù)據(jù)

根據(jù)燃燒學(xué)的相關(guān)理論,在回轉(zhuǎn)窯內(nèi)若火焰的起動距離增加(即火焰離散),則燃料與二次風(fēng)會提前混合,這將導(dǎo)致NO₂含量的上升;反之若缺乏與二次風(fēng)的混合,則會在窯末端產(chǎn)生更高的CO排放。

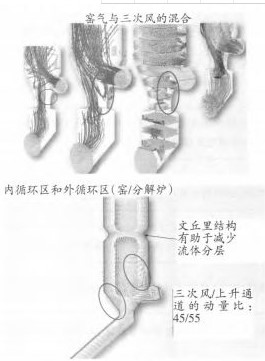

在分解爐內(nèi)與回轉(zhuǎn)窯內(nèi)雙氣流條件不同,燃料和生料顆粒、廢棄物的噴人角度是一個交叉流的結(jié)構(gòu),且它們立即被窯內(nèi)上升氣流和三次風(fēng)氣流帶走。分解爐可以在選擇多個位置噴入燃料和廢棄物。在低溫和高溫區(qū)由于燃燒反應(yīng)和分解反應(yīng)而導(dǎo)致的燃料和氣體的情況復(fù)雜的各種混合,可能在不同類型的分解爐產(chǎn)生可變化的燃燒狀況。所以要盡量避開氣流不順暢、煤粉起火燃燒區(qū)域,分解爐生料喂料區(qū)域,盡量避開煤粉預(yù)燃部位和生料投加部位,見圖1。

圖1不同類型的分解爐內(nèi)情況

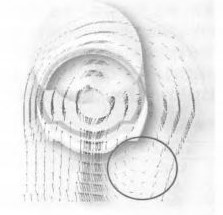

按照流體學(xué)相關(guān)理論,由于工藝設(shè)置不合理,局部風(fēng)速設(shè)計不合理等會造成系統(tǒng)帶病運(yùn)轉(zhuǎn)的水泥企業(yè)比較多,對這類企業(yè)我們應(yīng)該更加重視,否則設(shè)置廢棄物投加口后對窯況影響非常大。如圖2,由于分解爐局部設(shè)置問題,會造成一些局部變化部位,開口部位、連接相關(guān)管道部位產(chǎn)生氣流渦旋效應(yīng)和局部效應(yīng),造成效率低下,所以這些部位我們也應(yīng)避開或者建議對此部位進(jìn)行改造。

圖2分解爐局部設(shè)置產(chǎn)生的效應(yīng)

4.投加位置設(shè)置原則

通過總結(jié)和歸納水泥窯協(xié)同處置廢棄物投加位置相關(guān)技術(shù)要求,設(shè)置原則主要有以下:

(1)一般而言,煤粉燃燒起燃時不宜過早和過多地和廢棄物接觸。保證廢棄物喂人與煤粉預(yù)燃燒保持一定的距離。避免廢棄物在分解爐內(nèi)無氧狀態(tài)下與物料進(jìn)行接觸。

(2)投加位置考慮廢棄物在分解爐塌料的影響,防止物料顆粒過大或分散不均導(dǎo)致物料直接人窯。投加位置要盡量設(shè)置在分解爐風(fēng)速較高位置或者懸浮較好的部位。

(3)考慮分解爐的濃相區(qū)和稀相區(qū)位置。廢棄物應(yīng)直接喂人分解爐的稀相區(qū),盡量防止喂入濃相區(qū),影響煤粉燃燒和物料懸浮效果。

(4)根據(jù)帶熱值廢棄物的熱值和燃燒特性不同,投加位置要避開生料人分解爐位置的距離。因?yàn)樯咸妓猁}分解會大量吸熱,廢棄物與生料人爐位置不合理時將會影響廢棄物的燃燒。

(5)對于帶預(yù)燃室的分解爐,帶熱值廢棄物最好加入到預(yù)燃室,以保證廢棄物在分解爐內(nèi)具有更長停留時間和預(yù)熱,減少主爐內(nèi)對物料懸浮和煤粉燃燒的影響。

(6)不帶預(yù)燃室的分解爐,帶熱值廢棄物最好加入在線分解爐的柱體底部,窯尾煙室縮口之上的區(qū)域,可以利用焚燒廢棄物形成還原氣氛實(shí)現(xiàn)氮氧化物的減排。

(7)可燃性廢棄物不宜直接喂人窯尾煙室,保證廢棄物不能大批量從窯尾煙室人窯。同時盡量避開縮口上部錐體部位,防止物料結(jié)皮影響噴騰效果。

(8)對于帶空氣分級燃燒的系統(tǒng),廢棄物投加口因設(shè)置在空氣分級管道入爐位置之前。注意分級燃燒設(shè)置的部位,避免造成不利影響。

(9)考慮旁路放風(fēng)系統(tǒng)的取風(fēng)工藝、冷卻方式、放風(fēng)比例的影響。放風(fēng)系統(tǒng)盡量選擇在系統(tǒng)結(jié)皮相對比較嚴(yán)重的部位,同時避免接觸到廢棄物料幕。

(10)投加少量廢棄物臨時投加口位置,考慮SNCR脫硝系統(tǒng)氨水的喂入位置,必須避開、隔開距離,防止影響脫硝效率。(11)盡可能利用分解爐的旋流、爐內(nèi)縮口的噴騰復(fù)合效應(yīng),加強(qiáng)可燃廢棄物在分解爐內(nèi)的快速起燃和燃燼。開口位置考慮三次風(fēng)入口方向、方式、數(shù)量。盡量選擇在系統(tǒng)結(jié)構(gòu)對稱軸線部位,單系列考慮局部風(fēng)量變化、局部渦旋效應(yīng)的影響。

5.結(jié)語

我國的廢棄物、危險廢物處理發(fā)展迅速,水泥窯協(xié)同處置廢棄物具有行業(yè)優(yōu)勢,如何更加合理地提高處置廢棄物的處置效率,減少對窯況的影響,無疑必須對投加位置和投加口進(jìn)行不斷的優(yōu)化和摸索,合理設(shè)置投加口位置,不斷發(fā)揮水泥窯協(xié)同廢棄物在固廢行業(yè)優(yōu)勢。

來源:《北京金隅紅樹林環(huán)保技術(shù)有限責(zé)任公司》

作者:錢景春、王陽、劉毅

中國水泥備件網(wǎng)微信公眾號(關(guān)注查詢更多資訊)

(本文來源網(wǎng)絡(luò),若涉及版權(quán)問題,請作者來電或來函聯(lián)系!)

浙公網(wǎng)安備

33010802003693號

浙公網(wǎng)安備

33010802003693號