技術 | 淺析預分解窯熟料生產的13個控硫技術

預分解窯在我國推廣之初,水泥生產控制硫的含量,就是為了熟料的質量和解決硫堿比過高的問題,后者是為了防止熱工設備結皮,造成通風不良,影響燒成系統熱工制度。現在,我國水泥工業更加重視二氧化硫的排放。因為排放到大氣中的二氧化硫具有很強的危害性,隨雨而下,酸化水質,破壞土壤,腐蝕建筑;危害生物,傷及人體健康。

在2013年12月發布的GB4915—2013《水泥工業大氣污染物排放標準》中規定:現有生產線自2015年7月1日開始,熟料生產線SO₂排放濃度不得高于200mg/Nm3,重點地區不得高于100 mg/Nm3。本文從滿足熟料生產和減少SO₂,排放兩個方面對預分解窯熟料生產的控硫技術進行介紹。

1.系統中硫的來源

01系統中硫的來源

在以煤粉為燃料的燒成系統中,其硫來自燃煤和原料。煤粉中的硫在煤粉燃燒時形成SO₂這部分SO₂會被分解爐及窯中大量的活性CaO及堿性氧化物吸收,生成硫酸鹽,或參與循環或隨熟料出窯。原料中的硫以有機硫化物、硫化物或者是硫酸鹽形式存在。以有機硫化物、硫化物存在的硫進入預熱器后分解,隨氣流離開窯尾預熱器;以硫酸鹽形式存在的硫,有的會在700~800℃以上時開始揮發或分解,與煤粉燃燒時形成的SO₂一樣,會被分解爐及窯中大量的活性CaO及堿性氧化物吸收,生成硫酸鹽,或參與循環或隨熟料出窯。

2.滿足熟料生產的控硫技術

2.1硫過量對熟料生產的影響

在關注SO₂排放之前,我們最關心的是硫過量對熟料生產的影響。在熟料燒成過程中,硫過量會對熟料生產帶來影響,主要表現在以下幾個方面:

(Ⅰ)引起預熱預分解系統內結皮,窯內結圈。人們在研究預熱預分解系統內結皮和窯內結圈成分時發現的2CaSO4·K₂SO4(鈣明礬石)、2C₂S·CaSO4。(硫硅鈣石)和3CA·CaSO4(硫鋁酸鈣)均為結皮結圈的特征礦物。這些都是與原燃料中硫含量相關的燒成過程中的過渡性化合物,會在一定溫度下生成,并在低于熟料燒成溫度的另一溫度下分解消失,從而形成燒成系統內部的硫循環。這種循環最終引起預熱預分解系統內結皮,窯內結圈,影響熱工制度的穩定。在煅燒硅酸鹽水泥熟料的預分解窯,窯內結硫堿圈,就是因為燒成系統內部的揮發物硫和堿的循環富集,一定濃度下,相遇了約1200℃的耐火磚面。為了防止結硫堿圈,我們會考慮采用不易粘掛窯料的耐火磚,但這不是治本之法。

(Ⅱ)一定程度上減少熟料中C₃S的生成,影響熟料質量。在熟料燒成中,S0₂先與K₂O、Na₂O生成K₂SO₂、Na₂SO4,如果還有剩余,就會與CaO生成CaSO4,使CaO減少,一定程度上減少熟料中C₃S的生成量。

(Ⅲ)增加熟料煅燒熱耗。硫在燒成系統的揮發,與堿一樣,會消耗熱量,從而增加熟料煅燒熱耗。Weber指出:堿和硫揮發時帶走高能級熱量,在烘干、預熱部位才以低能級熱量釋放出來,降低了能級,并使熟料煅燒熱耗增加125kJ/kg熟料。出窯熟料中硫的含量對水泥性能存在影響,這里就不再述,但水泥生產中必須考慮這一因素

2.2滿足熟料生產的控硫技術

(Ⅰ)原料與燃料的選擇。在配料中,嚴格控制生料中帶人的硫,尤其是生料中的硫酸鹽成分;在采購燃煤時,也要考慮其硫成分。對于固有的含硫石灰石礦,開采時就要考慮均化,防止含硫量波動對生產造成影響。

(Ⅱ)配料控制。配料時盡量提高生料易燒性,要根據生料與煤粉帶人的硫估算熟料的硫堿比(生料中有可能存在不會帶入分解爐和窯就被氧化的硫),要力保燒成過程中硫堿比動態性穩定。硫堿比動態性穩定被破壞,很容易導致預熱預分解系統內結皮,窯內結圈。對于高堿地區的原料或者使用無硫替代燃料時,為了控制硫堿比,我們可以引入高硫煤作燃料或在生料中配以少量石膏,以減少堿的富集對燒成過程的影響。

(Ⅲ)旁路設置。當硫的含量不可避免地導致預熱預分解系統內結皮、窯內結罔時,可考慮設置旁路,以減輕結皮結圈的危害。(Ⅳ)燒成控制。為了減輕硫在燒成系統內部的循環,在操作控制上要避免火焰掃到物料,更要加強對溫度和系統用風的掌控能力,避免過度用煤,以避免這種循環的加劇。

3.減少SO,排放的控硫技術

3.1預分解窯SO,排放超標的原因

大量的事實證明,從預分解窯預熱器出來的SO₂來自生料,這與預熱器窯、立波爾窯等其他工藝有所不同。但生料中的硫并不是都在低溫段預熱器里就分解了,其中的硫酸鹽會進入到分解爐和回轉窯,而在低溫段預熱器里產生的SO₂是預分解窯SO₂排放超標的根本原因。如果配料時采用的是高硫石灰石,就可能會造成SO₂排放超標。有的生產線使用高硫石灰石,廢氣通過生料粉磨系統或烘干系統,SO₂排放不超標,但生料粉磨停止檢修燒成系統繼續運轉U寸SO,排放超標的可能性就大增;有的生產線使用高硫石灰石,又不采取相應的技術措施,SO₂排放始終超標。這是因為該工藝段對SO₂的吸收是有限的。

3.2預分解窯減少SO,排放的控硫技術

近幾年來,不少水泥企業遇到SO₂排放超標問題。目前在推廣的脫硫技術可概括為:噴注干脫硫劑、利用一定分解率熱生料固硫、堿性工業廢渣配料同硫、利用窯灰脫硫和多功能濾袋脫硫等。林林總總,我們在選擇技術上要以成熟可靠為基本點,要求脫硫技術必須能夠滿足環保的要求,不影響水泥窯正常生產和水泥窯生產設備,能適應水泥窯工況的波動而不影響脫硫效率,最好能結合水泥窯本身生產工藝。筆者在此介紹窯尾煙氣SO₂超標排放的對策和幾種脫硫技術?

(Ⅰ)生料磨停機后窯尾煙氣SO,超標排放的對策。有的生產線使用高硫石灰石,廢氣通過生料粉磨系統或烘干系統,SO₂排放不超標,但生料粉磨停止檢修燒成系統繼續運轉時SO₂排放超標。蘭溪諸葛南方水泥有限公司就遇到這種情況。該公司采取的方法是:在生料磨停機前半小時,先打開高溫風機出口管道霧化水槍,若生料磨停機后SO₂排放濃度仍超標,再打開增濕塔水槍;最后停窯尾SP鍋爐底剛性葉輪下料器,打開回灰管道閥門,將鍋爐回灰引入高溫風機出口煙囪管道。該方案可解決窯尾煙氣SO₂濃度初始值低于500mg/Nm3的達標排放問題。

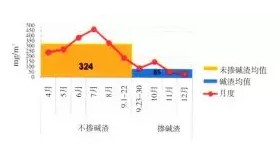

(Ⅱ)配料時引入堿渣或電石渣。前文分析認為,低溫段預熱器里產生的SO₂是預分解窯S0₂排放超標的根本原因。文獻指出,FeS₂及硫代硫酸鹽在300~600℃氧化產生SO₂高硫石灰石在440℃左右時受熱氧化分解,而此溫度段在C₁與C₂旋風筒區間內,此時CaCO₃淌未分解,氣體中CaO含量偏低,固硫效率低,大部分的硫氧化成SO₁或SO₂,隨著煙氣對外排放。堿渣或電石渣富含Ca(OH)₂,Ca(OH)₂在500℃分解出CaO。如果在生料配料時引入堿渣或電石渣,我們可在預分解窯的C₂預熱器開始獲得較多的CaO。這些Ca0正好與這個時候FeS₂及硫代硫酸鹽等受熱氧化分解產生的SO₂相遇。華潤水泥(金沙)有限公司利用堿渣配料,收到了很好的SO₂減排效果,見圖1。除此之外,堿渣的引入還改善了生料的易燒性,節約了燃料。

圖1摻用堿渣前后SO₂排放前后對比

(Ⅲ)分解爐CaO-$4漿脫硫技術。從前文的分析可知,只要能提供足夠的活性CaO,與排放前的含SO₂廢氣相遇,就能獲得很好的減排效果。從分解爐取CaO制漿脫硫,就是水泥企業就地取材的脫硫技術。該技術從分解爐出口抽取含有高活性CaO氣體,在合適的溫度下將物料收集下來通人制漿罐中,加水制備Ca(OH)₂漿液,用泵將漿液噴射到生料磨出口和增濕塔,讓Ca(OH)₂與廢氣中的SO₂反應,確保SO₂排放達標。該方法不僅需要注意噴槍堵塞問題,還得考慮濕脫硫石膏的處理問題。

(Ⅳ)預分解窯內循環煙氣脫硫技術。華潤水泥(金沙)有限公司將堿渣引入配料,讓Ca(OH)₂在預熱器低溫段分解出活性CaO,獲得了很好的固硫效果。齊硯勇教授提出的預分解窯內循環煙氣脫硫技術,是將經過分解爐進入旋風筒的富含活性ca0引入C₁旋風筒,讓活性CaO與煙氣中的SO₂發生反應,達到固硫目的。該技術不需購買脫硫劑,封閉運行,無廢氣排放,不增加窯系統能耗。

(Ⅴ)窯灰法濕法脫硫技術。在2017中國水泥工業燒成系統優化改造技術研討會上,李葉青教授在報告中介紹了華新水泥的濕法脫硫技術,該技術是利用窯尾收集的窯灰(富含活性CaO)用作脫硫劑,可將生料硫產生的SO₂降到100mg/Nm3以下。該技術涉及煙氣系統、漿液制備系統、吸收塔、氧化系統、石膏脫水系統、工藝水及廢水處理系統、事故應急系統和自動控制系統,工藝上比較復雜。

(Ⅵ)SPC脫硫脫汞技術。在2017中國水泥工業燒成系統優化改造技術研討會上,戈爾工業品貿易(上海)有限公司介紹了SPC脫硫脫汞技術,其核心是濾袋采用含氟聚合物材料——吸附聚合物催化劑(SPC)復合材料。這種材料中的吸附劑對煙氣中的單質汞和氧化態的汞都能有效捕集,還可以脫除SO₂。

4.結束語

綜上所述,在窯內循環的硫,當硫堿比過高時,會引起熱工設備結皮,造成窯內通風不良,影響燒成系統熱工制度和熟料質量,水泥企業需在原料與燃料的選擇、配料控制、燒成控制上下功夫或選擇設置旁路放風系統。隨煙氣離開預熱器的SO₂易引起排放超標問題,需選擇適合的脫硫固硫技術,諸如噴注干脫硫劑、利用一定分解率熱生料固硫、堿性工業廢渣配料固硫、利用窯灰脫硫等技術,在不影響生產的情況,應以盡量低的運營成本實現S0₂達標排放。

來源:《青洲水泥(云浮)有限公司》

作者:凌志新

中國水泥備件網微信公眾號(關注查詢更多資訊)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號