篦冷機丨“堆雪人”現象導致的停窯事故處理

1 堆雪人的成因

(1)煅燒液相量不足、液相表面張力小、熟料結粒差、飛砂、黏散料嚴重是此次事故的主要原因。

(2)煤粉內水分偏高、燃燒速率慢、熱力強度低、為了頂火燒fCaO、加大用煤量、導致煤粉的不完全燃燒、部分煤粉顆粒隨熟料揚塵進入篦冷機發生二次燃燒現象、使熟料表面因高溫再次出現液相、飛砂細粒黏結成雪人。

(3)由于堆雪人后未能及時處理、隨著雪人的長大、長高、窯內通風嚴重不良, 還原氣氛更加嚴重、當Fe2O3被還原為FeO時將導致液相的減少、熟料結粒更差, 飛砂加劇。

(4)由于煤粉中的SO3大幅度增加、當還原氣氛加劇時、易形成一種極強黏聚性的礦物硫硅鈣(2C2S·CaSO4)、此礦物溫度越高越不易分解、越易堆雪人。

(5)同時隨著SO3的大幅度增加、液相表面張力大幅度降低、熟料飛砂加劇, 以上幾種原因的疊加、導致雪人越堆越嚴重。

2 堆雪人的原因分析

從表1、表2可以看出:

(1)雪人樣具有燒失量高的特點。

LOSS大說明熟料中還有大量揮發性或未燃燼的有機物, 可能熟料中有生燒料或未燃燼的煤粒存在、但雪人樣熟料的fCaO并不高、故可判斷頭煤用量偏大、造成的煤粉不完全燃燒、部分煤粉顆粒隨熟料揚塵進入篦冷機內發生二次燃燒現象、使熟料表面因高溫再次出現液相、飛砂細粒黏結成雪人。

(2)雪人樣具有堿高、硫高的特點。

當硫、堿含量高時、液相的表面張力大幅度下降, 熟料結粒差、飛砂大, 熟料的立升重也明顯下降, 大量的生產實踐表明, 絕大部分的堆雪人現象與窯系統飛砂大有關系。

(3)過程煤粉的分析。

從表3、表4可以看出:堆雪人時煤粉中SO3含量較高、最高達3.8%; 同時入窯生料的5級筒物料的SO3也有所上升、其中10月4日中班SO3含量急劇上升, 數據見表5, 熟料中的硫高主要來自原煤。

從表6可以看出: 堆雪人期間生料投料量減少、用煤量卻增大, 其中10月6日用煤量最大(頭煤:4.6t/h、尾煤:9.1t/h), 系統通風不好、風煤不匹配, 導致頭煤燃燒不完全、沉降后在篦冷機中發生二次燃燒。

從表7可見, 10月4日堆雪人前, 短焰急燒, 熟料燒成溫度高。(二次風溫1250℃~1350℃。)

3 巖相分析

將雪人熟料破碎縮分取樣制作巖相光片進行分析。

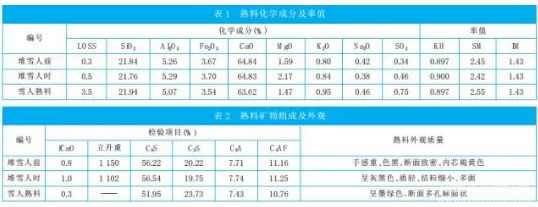

3.1 雪人樣的孔洞分布特征

孔洞數量多、且形狀不規則、多連通, 見圖1。

說明: 液相少、黏度小、表面張力小、孔多且不規則;多連通可推斷窯內通風不好。

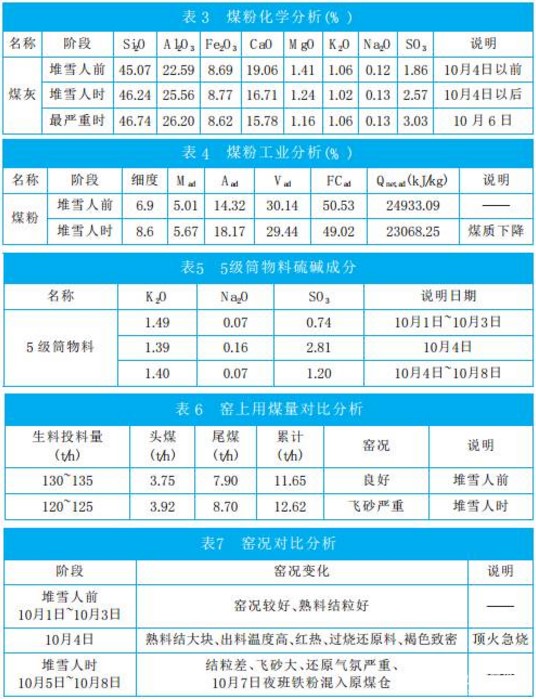

3.2 雪人樣A礦的分布特征

A礦以短柱狀為主、邊角圓鈍、包裹物較多、普遍存在環帶構造, 見圖2。

說明: 環帶構造說明還原氣氛嚴重、物料受熱不均勻, 包裹物多則可推斷反應活性差、短焰急燒、部分A礦慢冷分解; 邊角圓鈍可能是煤灰集中沉降、液相堿度降低、A礦熔蝕嚴重, 也可能是在二次出現液相時A礦熔蝕。

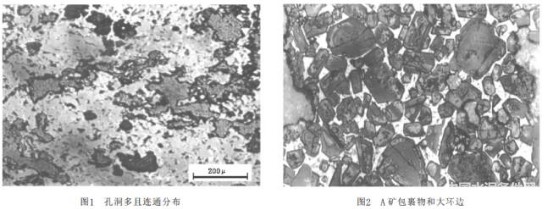

3.3 雪人樣B礦的分布特征

B礦呈麻面圓形、雙晶紋不清晰、部分包裹中間相、有腰子狀的二次B礦, 見圖3。

說明: 腰子狀的二次B礦說明短焰急燒, 麻面狀則可推斷熟料的冷卻效果極差。

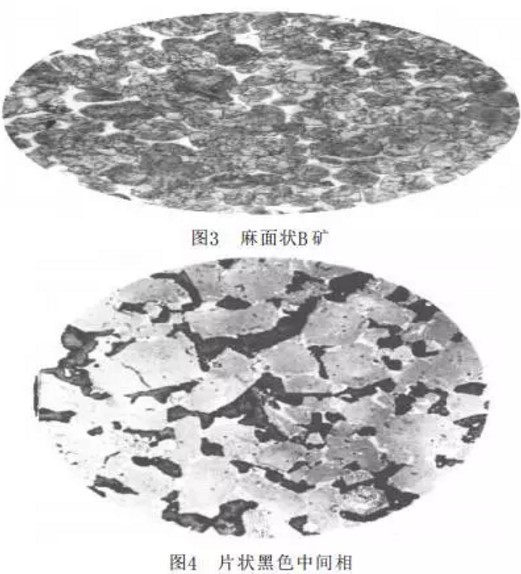

3.4 雪人樣中間相的分布特征

中間相數量較多、分布不均勻、黑色中間相呈片狀, 見圖4。

說明:冷卻效果不好、物料煅燒受熱不均勻。

4 采取的措施

(1)高硫原煤限量進廠、搭配使用, 以確保入窯煤粉中SO3≤2.0%。

(2)適當降低SM煅燒、提高熟料中的Al2O3含量、保證熟料結粒。

(3)保證風煤匹配、降低煤粉水分、避免不完全燃燒現象。

(4)嚴禁頂火急燒、適當拉長火焰、緩減還原氣氛。通過配料和操作的調整、投料后窯況好轉, 熟料結粒好、立升重高, 飛砂料基本得到抑制, 堆雪人現象消除。

5 結論

(1)SO3高、液相表面張力小、是造成飛砂的根本原因也是堆雪人形成的原因。

(2)窯系統通風不好、頭煤用量大、燃燒不完全,沉降后二次燃燒是堆雪人另一原因。

(3)堆雪人前短焰急燒、窯前溫度高、熟料冷卻效果差、篦冷機盲板溫度高誘發雪人的形成。

(4)堆雪人后未能及時徹底清理雪人根部、在嚴重的還原氣氛下、SO3急劇富積是加劇雪人的堆積。

作者:吳云

來源:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號