技術丨水泥廠余熱發電系統運行管理的幾點體會

目前我國預分解窯水泥的生產管理水平還比較粗放,導致生產成本居高不下,技術指標與先進值仍有一定的差距,這是水泥行業貫性管理的結果。水泥行業結構調整較快,產能增速高位運行,由于生產工藝、裝備水平等方面的進步,電耗、煤耗等均比原來立窯、初期的新型干法生產線下降很多。思想上認為目前這指標處于較理想狀態,或者是認為這設備工藝設計有問題,無法取得更好的經濟技術指標。這些都是影響和制約水泥企業技術骨干和管理層對日常工作的探索、創新和精細化管理的因素。

1 利用熱力學第二定律提高余熱發電量

目前余熱發電工藝很多,有單壓系統、雙壓系統和閃蒸系統等,設計單位和水泥廠均一直奉行的純低溫余熱發電介入預分解窯水泥生產線基本原則是“四不原則”。

這個基本原則大體內容是:(1)不影響熟料生產;(2)不增加熟料生產的熱耗和電耗;(3)不改變熟料生產中原燃料烘干熱源;(4)不改變熟料生產工藝流程及設備。這個“四不原則”在我國發展純低溫余熱發電的初級階段有很大的現實意義,但設計上過于保守,很多前期設計的發電系統噸熟料發電量指標均低于30 kWh/t,影響到余熱發電系統的達標。隨著技術進步和技改,發電量取得了很大突破,很多技術改造成功的文獻即可證明,很多企業在一定程度上陸續突破“四不原則”。

我公司2008年年底4 000 t/d熟料生產線點火投入運營,2009年年中7.5 MW純低溫余熱發電并網發電,設計的發電系統是單壓系統,窯頭取風口位于篦冷機二段與三段交接處,是典型的基于“四不原則”進行設計和建造的純低溫余熱發電系統。并網運行后,噸熟料發電量長期低于30 kWh/t,離設計的34 kWh/t指標相差5 kWh/t左右。

最初,余熱發電運行指導思想是能量守恒,即熱力學第一定律:就是不同形式的能量在傳遞與轉換過程中守恒的定律,表達式為Q=△U+W。表述形式:熱量可以從一個物體傳遞到另一個物體,也可以與機械能或其他能量互相轉換,但是在轉換過程中,能量的總值保持不變。

這一定律指導下,于是要提高余熱發電量,窯操作員就會想到盡可能多地回收熟料熱量,加大篦冷機用風,為保證負壓,隨即加大窯頭排風機頻率;工藝技術員就會想到提高熟料飽合比和硅率,降低熟料結粒,增加表面積,為冷卻創造條件。目的是提高熱的回收率,增加熱能總量。實踐證明,上述操作在增加熟料電耗的同時,并不能大幅度地提高噸熟料發電量。

熱力學第二定律:不可能把熱從低溫物體傳到高溫物體而不產生其他影響,或不可能從單一熱源取熱使之完全轉換為有用的功而不產生其他影響,或不可逆熱力過程中熵的微增量總是大于零。

開爾文表述:不可能制成一種循環動作的熱機,從單一熱源取熱,使之完全變為功而不引起其它變化。熱力學第二定律更符合余熱發電系統的指導,因為更注重熱的功效率。基于熱力學第二定律,注意到能量的品位差別與梯級利用,開始提出總能系統。

總能系統主要含義為:按照能量品位的高低進行梯級利用,處理好功、熱(冷)與工質內能等多種能量之間的配合關系與轉換利用,不僅要著眼于提高單一設備或工藝的能源利用率,而且要全面兼顧動力、動態、經濟、環保等多因素、多目標,以獲得全局的最佳總效率。

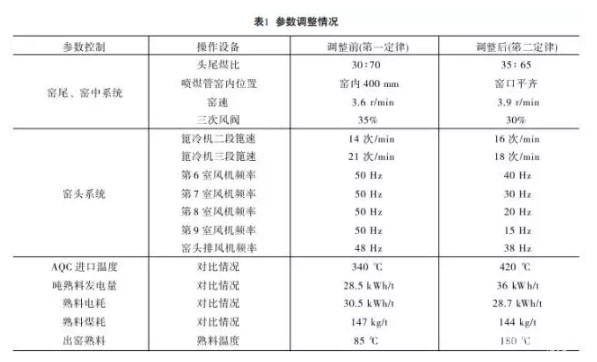

應用到實踐,我公司立即調整操作指導思想。不再著重于熱回收量的大小,更關注熱的功效率,即從過去的加大熟料的冷卻用風調整為減少冷卻風量,降低篦冷機三段風機和窯頭排風機頻率,提高廢氣的溫度100 ℃,保證在420 ℃運行。使其余電過熱蒸汽品質大幅提高,噸熟料發電量達到36 kWh/t,月平均噸熟料發電量增加7 kWh/t以上,提高能效24%以上。具體參數調整見表1。在取得較好的經濟效益的同時,最大化地減少了窯頭AQC鍋爐的磨損和熟料系統用電量,達到窯與余熱發電兩個系統的穩定和經濟運行的目的。

為了保證熟料性能,每天進行2個批次熟料物理性能檢驗。項目涉及凝結時間、需水量、凈漿流動度、強度等指標,均顯示正常。經分析,熟料急冷關鍵是在1 350 ℃和600 ℃兩個溫度區間,我公司的調整加快了二段速度,使二段更薄,達到600 ℃急冷目的。三段速度調整引起的出窯熟料溫度高對易磨性有一定影響,略微提高熟料KH,改善易磨性和粒度控制。三段風量減少后,篦板磨損會有增加。隨著三段風量減少,降低窯頭排風機的頻率,風速下降,緩解了AQC過熱器的磨損。

用熱力學第二定律指導調整提高了能效利率,藉此對“四不原則”進行分析評價。

“四不原則”是在初期余熱發電作為新工藝新技術時期,同時水泥市場量價齊升階段,為了保證系統的可靠性,減少對窯系統的干擾,以水泥為主業、余電為輔業的思路,不太注重余電能效發揮。

“四不原則”是當時的一種推理,并不能證明余熱取風口靠前、低溫段冷卻風量下降及其他變化會對窯系統產生什么干擾。隨著市場需求下降成本壓力的上升,純低溫余熱發電技術的成熟,有些設計院和水泥廠開展了富有成效的技改。第二定律是在“四不原則”基礎上進行的一種新的嘗試和改造,最終要看綜合效益產出。

2 余熱發電促進避峰生產,提高余熱發電的經濟效益

水泥廠是耗電大戶,基本都使用的是國電電網供電。國電電網工業用電分為峰、平、谷三個區間,單價區別較大,峰值電價是0.857 7元/度,平值電價是0.540 1元/度,谷值電價是0.225 5元/度。在市場不景氣,產能未能充分發揮的條件下,水泥廠均選擇避峰生產,即水泥磨在谷值期間開機生產,降低生產成本。

盡可能多用谷值期間的電,避免使用峰值的高價電,降低水泥生產綜合電價,是成本降低的有力措施。但絕大多數生產管理人員往往忽視了余熱發電系統對避峰生產的作用。

眾所周知,余熱發電的成本遠遠低于國家電網的價格,基本在0.10~0.15元/度。同樣是1度電,在峰、平、谷三個區間產生的經濟效益是不同的,若按余熱發電最高成本0.15元/度計算,峰、平、谷三個區間產生的效益分別是0.707 7元/度、0.390 1元/度和0.075 5元/度。水泥廠連續運行的設備主要是回轉窯系統,合理調整運行,原料磨也可以避峰電。因此若加強峰電期間的發電運行,提高發電量,將大大降低用電成本,為企業創造效益。

基于上述情況,我公司主要采取措施如下:(1)加大峰電、平電期間的余熱發電量統計,加重此區間的考核力度,重獎重罰,機制上予以保證;(2)降低熟料冷卻用風,進一步提高AQC鍋爐進口溫度,增加發電量;(3)減少峰電期間設備運行負荷,根據負荷選擇性地停止磨機、破碎機和輔機等設備。經運行觀察,基本可以在用電高峰期實現自給自足的目標。

3 孤網運行,提高窯系統的連續運轉

國家電網每年均會組織1~2次線路檢查,需要停電作業。若與水泥廠生產安排不一致,將會引起停電停機,會給企業增加點火柴油、煤和電等方面的消耗。分析我公司日常負荷控制情況,余熱發電量超出窯系統用電總量的1 000 kWh,完全可以用余熱發電系統帶動窯系統的運行用電。

主要需解決的問題是發電負荷波動對窯系統電機工作頻率產生的跳停事件。我公司于2011年10月組織了1次孤網運行,用余熱發電系統帶窯系統生產運行,僅維持了2 h,以失敗告終,風險較大,后來幾年均未組織孤網運行。

2015年5月為配合窯連續運行的目標,再次組織孤網運行,邀請孤網運行方面的專家進行指導,實現了“斷網停電——孤網運行——合閘供電”三階段的操作,達到了大網停電,仍完成窯和余電系統的穩定運行。

措施是:斷網停電前,做好負荷控制,防止過高過低波動引起的電壓波動。具體為:

(1)通過適當降低窯喂料量,使窯況處于較輕的狀態,增強窯系統熱工抗干擾能力;

(2)嚴禁調整篦冷機篦速和冷卻風機頻率;

(3)斷開電力室所有的補償柜;

(4)密切監控好發電負荷與用電負荷平衡,過高過低通過水泥磨和窯尾排風機的高壓電機變頻調節,平衡電網負荷,保證電網頻率50 Hz。

4 結束語

對余熱發電系統的運行管理,不再著重于熱回收量的大小,更關注熱的功效率,即從過去的加大熟料的冷卻用風調整為減少冷卻風量,降低篦冷機三段風機和窯頭排風機頻率,提高廢氣溫度100 ℃,保證在420 ℃運行。使其余電過熱蒸汽品質大幅提高,噸熟料發電量達到36 kWh/t,月平均噸熟料發電量增加7 kWh/t以上,提高能效24%以上。

加大峰電、平電期間的余熱發電量統計,加重此區間的考核力度,重獎重罰,機制上予以保證;降低熟料冷卻用風,進一步提高AQC鍋爐進口溫度,增加發電量;減少峰電期間設備運行負荷,根據負荷選擇性地停止磨機、破碎機和輔機等設備,基本可以在用電高峰期實現自給自足的目標。我公司余熱發電量超出窯系統用電總量的1 000 kWh,完全可以用余熱發電系統帶動窯系統的運行用電。

作者:楊金波

機構:安康市堯柏水泥有限公司

出處:中國水泥備件網微信公眾號(關注查看更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號