技術丨ϕ3.8m×13m水泥粉磨系統的改造

由于高效料床粉磨設備(輥壓機和輥磨)的能量利用率約為球磨機的兩倍,隨著聯合粉磨系統中輥壓機規格的增大,粉磨過程中吸收功率的增加,整個粉磨系統的電耗隨之降低,所以采用高效料床粉磨裝備技術,改造現有傳統球磨水泥粉磨系統,是大幅降低水泥生產電耗、提高企業經濟效益的有效途徑。

天津振興水泥廠1號2000t/d水泥熟料新型干法生產線系天津水泥工業設計研究院于1997年設計的國產化2000t/d水泥熟料生產線。水泥粉磨系統采用兩套ϕ3.8m×13m雙倉圈流球磨系統,系統設計能力為2×60t/h(P·O52.5,350m2/kg比表面積),系統主機配置見表1。

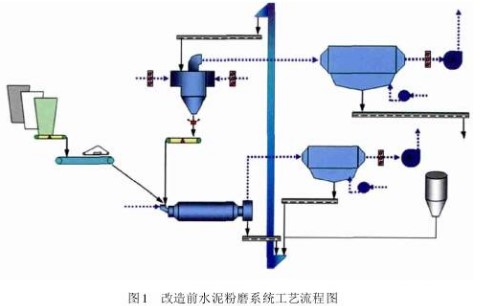

原系統工藝流程見圖1。新喂物料中的熟料、石灰石和脫硫石膏等經計量后,由皮帶從球磨機磨頭喂入,出磨物料經提升機和斜槽送入動態選粉機進行風選,合格成品由收塵器收集后入庫,粗粉再返回至磨頭入磨繼續進行粉磨。球磨機磨內的通風由單獨的收塵器和風機負責,磨尾收塵器收集的粉塵中含有的部分粗顆粒被引至出磨提升機,而礦渣粉也與出磨物料在磨尾混合。

為了進一步提高系統產量,降低系統電耗,綜合考慮場地等因素后,2012年對2號水泥粉磨系統進行了提產改造,改造由中材裝備集團有限公司(原天津水泥工業設計研究院有限公司)采用總包形式進行,并于2012年10月15日投入運行,下面對該系統的改造情況進行簡要介紹,供廣大業內同仁參考。

1、改造后的水泥粉磨系統情況

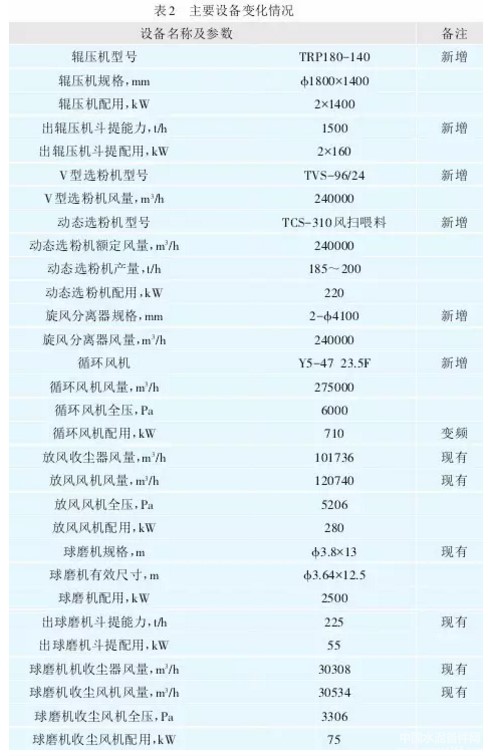

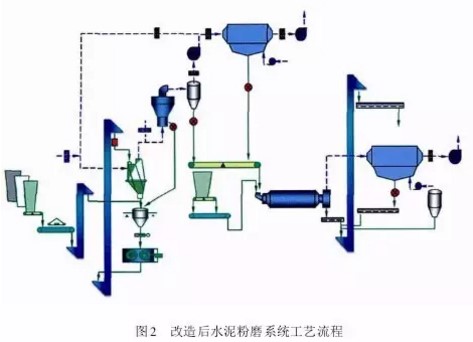

本次節能技術改造的主要方案為,在球磨機前端增加一臺TRP180-140輥壓機,并配套相應的V型選粉機和動態選粉機。考慮到原配套的O-sepa選粉機投產運行時間較長且不能滿足改造后的產能需求,為了減少停產時間、減少對原有廠房及設備的改動以降低改造投資費用,將原有的圈流磨系統改為開流磨系統,形成了由輥壓機+開流磨組成的聯合粉磨系統。主要設備變化情況見表2,改造后的系統流程見圖2。

新喂物料中的熟料和石灰石等含有大顆粒的物料經計量后,由皮帶和提升機送入輥壓機上方的小倉內,繼而被輥壓機輥壓粉磨;出輥壓機物料由循環提升機送入V型選粉機內風選;風選后,粗物料落入輥壓機上面的核重小倉內,較細物料由風帶入動態選粉機進一步風選;出動態選粉機的細粉由旋風筒收集后進入后面的開流球磨機中繼續粉磨至水泥成品,而出動態選粉機的粗粉則返回輥壓機上面的小倉,進而再次被輥壓機輥壓粉磨;另外,脫硫石膏計量后,由皮帶單獨從球磨機磨頭喂入,而礦渣粉則直接與出磨物料在磨尾混合后入庫。

2、改造前后生產數據對比

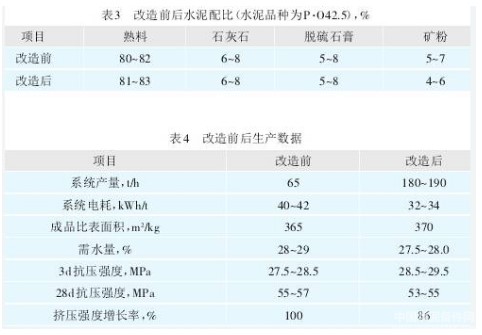

通過對比改造前后的生產數據可知,由于粉磨系統工藝流程的變化,使得成品水泥的28d強度增長率降低(圈流水泥粉磨系統和開流水泥粉磨系統相比,在比表面積控制相同的情況下,后者水泥成品的細度要大于前者,換句話說,在成品比表面積相同的情況下,開流系統生產的水泥中粗熟料顆粒比例大于圈流系統,因此,呈現出3d抗壓強度高而28d強度低的結果),因此,為了提高水泥的28d抗壓強度,熟料比例增加1%~2%。即便在混合材比例減小的情況下,系統產量提高幅度也達180%以上。總的說來,2號水泥粉磨系統的改造非常成功,輥壓機運行平穩,系統操作簡單且調節方便,所生產的水泥質量穩定,系統電耗大幅度降低,實現了本次改造的預期效果,對于企業的生產經營起到了很好的促進作用,對于同類型水泥粉磨系統的節能改造具有很好的推廣和借鑒作用。

3、技術改造的體會

(1)原有圈流系統的設備中,除動態選粉機廢棄外,其他設備全部在改造后的系統中得到了利用,盡可能地節約了投資。

(2)系統改造過程影響生產的時間短。因新增輥壓機部分與原有粉磨車間相互獨立,在輥壓機廠房建設期間,原有系統可以繼續生產,當輥壓機廠房的建設完成后,才需將原有球磨機系統停止運行,對喂料系統和放風收塵等聯結部分進行施工,停產施工時間為7~10d。

4、調試經驗

該廠是第一次接觸開流水泥粉磨系統,缺乏對開流水泥粉磨系統的操作控制經驗,因此,該系統的調試過程成為了一個學習提高的過程。總結該系統的調試經驗,主要有以下幾點。

4.1 脫硫石膏入磨

為了降低成本,許多水泥企業都采用脫硫石膏,但是生產中遇到的最大難題就是如何解決脫硫石膏水分對生產的影響。如果脫硫石膏直接入磨,磨頭堵料、磨內糊磨在所難免;如果脫硫石膏同熟料等一起先入輥壓機系統,運行一段時間后,提升機、風管等處必然產生大量結皮,一則清理困難,二則嚴重影響設備的使用壽命和運行安全。在調試之初,我們采用脫硫石膏直接入磨的方式,結果物料在磨頭堵料,磨內產生糊磨現象,影響球磨機的粉磨效率。

為此,我們在磨頭喂料溜子上加設了空氣炮,在磨內增加物料流動阻力,并加大磨內通風。運行一段時間后,漸漸發現在系統剛投料時,采用脫硫石膏一半入磨、一半入輥壓機的方式可以減輕糊磨現象,待系統內氣體溫度升高后,再將所有脫硫石膏入磨,這樣既可以減輕糊磨現象,又可以避免系統內的結皮。

4.2 輥壓機操作壓力和運行功率的關系

輥壓機的操作壓力是輥壓機的一個重要控制參數,但在實際生產中,比較理想的操作模式應當是在合適的壓力下,使輥壓機在較高的功率下穩定運行。因為操作壓力過高,輥壓機軸的應力大,軸承的受力大,其使用壽命必然會縮短。經調試期間的不斷摸索,發現通過輥壓機操作壓力和喂料插板的配合,完全可以實現在較低的操作壓力下保持較高的運行功率。

4.3 助磨劑的加入

在水泥粉磨過程中加入助磨劑,對改善球磨機內的糊磨現象和物料的分散狀況效果明顯,但同時也會改善物料的流動性,這對開流球磨機系統和輥壓機系統的運行來說,并不完全有益。首先,球磨機內物料流速過快,出磨水泥的細度難以控制;其次,對輥壓機系統來說,物料流動性變好后,盡管因物料的分散效果改善后,選粉機的選粉效率會有一定的提高,但易產生塌倉現象,影響輥壓機的穩定運行。為此,在調試過程中,將助磨劑按不同的比例同時加入輥壓機和球磨機,并結合系統操作參數的適當調整,摸索出了最佳的助磨劑添加方案。

天津振興水泥廠ϕ3.8m×13m雙倉圈流水泥球磨系統的提產節能改造非常成功,產量提高了1.8倍,系統電耗降低了8kWh/t,按年產水泥130萬噸計算,年節電1040萬kWh,以0.5元/kWh計算,年節電費520萬元,保證了水泥銷售旺季的生產需求,提高了企業的經濟效益。

作者:牛海龍 , 石國平 , 謝小云

出處:中國水泥備件網微信公眾號(關注查詢更多資訊)

歡迎投稿,投稿郵箱:tougao#cement365.com(#替換為@)

(本文來源網絡,若涉及版權問題,請作者來電或來函聯系!)

浙公網安備

33010802003693號

浙公網安備

33010802003693號